电磁双热熔VS传统焊接:PSP管件连接方式对比

2026年01月07日在建筑给水、消防系统等关键工程中,管道连接的可靠性直接关系到整个系统的安全与寿命。传统焊接方式虽应用广泛,但存在腐蚀、渗漏等隐患。

一种名为 “电磁双热熔” 的创新连接技术正在改变这一现状。

这项技术如何工作?它与传统焊接相比有何优势?

PSP管件连接为何是工程关键?

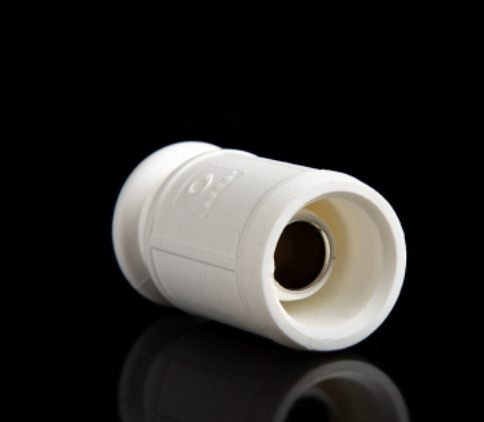

PSP电磁双热熔管件专为PSP钢塑复合压力管设计,以高强度聚乙烯为基材,内置专用金属加热元件与导向定位结构,适配PSP管“钢塑复合”的结构特性。与传统焊接管件相比,PSP电磁双热熔管件不仅要实现物理层面的紧密连接,更需通过结构设计与加热方式的协同,保障连接部位与管道本体形成同等耐压强度,避免“连接薄弱点”问题。

技术对决:电磁双热熔与传统焊接的深度剖析

连接点的本质,是创造一个与管材本身一样可靠甚至更坚固的“永久性结合”。电磁双热熔与传统焊接(如热熔承插、卡压等)走上了截然不同的技术路径。

电磁双热熔连接:智能、精准的分子级融合

这是一种为PSP管量身定制的先进连接技术。

其核心在于“双热熔”结构:管件本身也是塑料包覆的钢塑复合结构,并内置电热元件。

连接时,通过专用智能设备对管件进行电磁感应加热,热量同时融化管材外壁塑料层与管件内壁塑料层,在预定温度和压力下,两者熔融为一体,冷却后形成牢固的分子间结合。这个过程是“先预装,后熔接”,自动化程度高。

核心优势:

全域防腐:连接后,接口处由塑料完全密封,确保中间钢管层在任何位置都不会暴露于空气或水,实现了与管材同寿命的100%防腐。

超高可靠性:熔接强度通常高于管材本体,抗拔脱、耐内压,能有效抵抗水锤冲击和地面沉降。

质量恒定:采用智能化设备控制,排除了人工操作的不确定性,使每个接头都达到统一的高质量标准。

传统焊接与机械连接:依赖经验,存在固有短板

传统方式多样,但对于PSP管,常见的是针对钢管层的卡压、螺纹连接,或针对塑料层的热熔对接。

主要局限:

防腐断点:卡压或螺纹连接会破坏管端塑料层,使钢管直接接触介质,形成腐蚀突破口,长期可靠性存疑。

应力集中:机械连接靠外力紧固,容易在管材局部产生应力集中,降低系统抗疲劳性能。

依赖人工:传统热熔对操作人员的技术水平和责任心要求极高,温度、时间、承插深度稍有偏差,就会成为隐患点。

电磁双热熔凭何脱颖而出?

结合联景塑胶的工程案例与实验室检测数据,从连接效率、可靠性、环境适应性、成本控制四个核心维度,两种连接方式的差异尤为明显,这也是电磁双热熔逐渐成为主流的关键原因。

连接效率:电磁双热熔提升50%以上

传统焊接的操作流程繁琐,电熔焊接需经历“清理—插入—参数设定—通电—冷却”五个步骤,单接口平均耗时8-12分钟;

热熔对接因需更换加热板、校准端面,单接口耗时可达15分钟以上。

且传统焊接后需自然冷却,低温环境下冷却时间还会延长30%。

电磁双热熔通过技术优化简化了流程,“定位插入—焊机对接—加热熔合”三步即可完成,单接口耗时仅3-5分钟。

连接可靠性:双熔合面降低泄漏风险

连接可靠性的核心指标是耐压强度与密封持久性,这也是两种方式差异最显著的维度。

原因在于传统焊接是“单层面熔合”,若操作时存在杂质残留或加热不均,易形成熔合缺陷;

而电磁双热熔实现了“管件内壁与管材外壁、管件定位环与管材台阶面”的双层面熔合,形成双重密封结构。

应用场景:连接方式如何影响系统命运

连接技术的选择,直接关系到管道系统在不同应用场景下的表现:

在高层建筑给水系统中,管道承受着恒定的静压与频繁的水锤冲击。

电磁双热熔连接提供的整体高强度和优异抗冲击性,确保了数十年内“滴水不漏”。

在消防管道系统中,可靠性等于生命安全。

电磁双热熔连接避免了任何可能的渗漏点,确保在紧急时刻,每一段管道、每一个接口都能瞬间达到额定压力。

在化工、食品等工业管网中,介质可能具有腐蚀性或卫生要求极高。

电磁双热熔连接创造的光滑、无缝、全塑密封的内壁,杜绝了介质污染和内部腐蚀。

选择电磁双热熔连接,不仅仅是选择一种技术,更是选择一种责任——对工程安全的责任,对系统长期稳定运行的责任,对用户生命财产安全的责任。

当水流在管道中静静流淌,当消防系统在关键时刻启动,那些采用电磁双热熔连接的管道接口,正以分子级的融合,默默守护着现代城市的安全与生机。

电话:400-1818-212

电话:400-1818-212 浙江省衢州市智造新城(国家级)桔海二路17号

浙江省衢州市智造新城(国家级)桔海二路17号 邮箱:zjljsj1438@163.com

邮箱:zjljsj1438@163.com